آغاز استفاده از خطوط تولیدی در صنعت به عصر انقلاب صنعتی و اختراع ماشین بخار توسط جیمز وات برمیگردد. در آن زمان، ایده ساخت ماشینهای تولیدی توسط وات مطرح شد. برای تولید انبوه، اولین بار در صنعت نساجی ایده به کارگیری ماشینآلات تولیدی مطرح شد و کمکم به صنایع دیگر نیز راه یافت. پیدایش ماشینآلات و تجهیزات تولیدی و استفاده از آنها در کارخانهها، دانشمندان و مدیران را وادار کرد تا همواره به دنبال روش و شیوهای برای بیشترین مقدار تولید با کمترین هزینه باشند. این امر سبب شد تا مدیران برای کاهش هزینههای حمل، به طراحی جانمایی کارخانه، تجهیزات و ماشینآلات توجه نمایند. زیرا جانمایی مناسب و صحیح ماشینآلات و مطابق با اصول طراحی کارخانه تا حدی میتوانست هزینهها از جمله هزینه حمل و رفت و آمدهای زاید بین گارگاهها را کاهش دهد.

فهرست مطالب

منظور از طراحی جانمایی کارخانه چیست؟

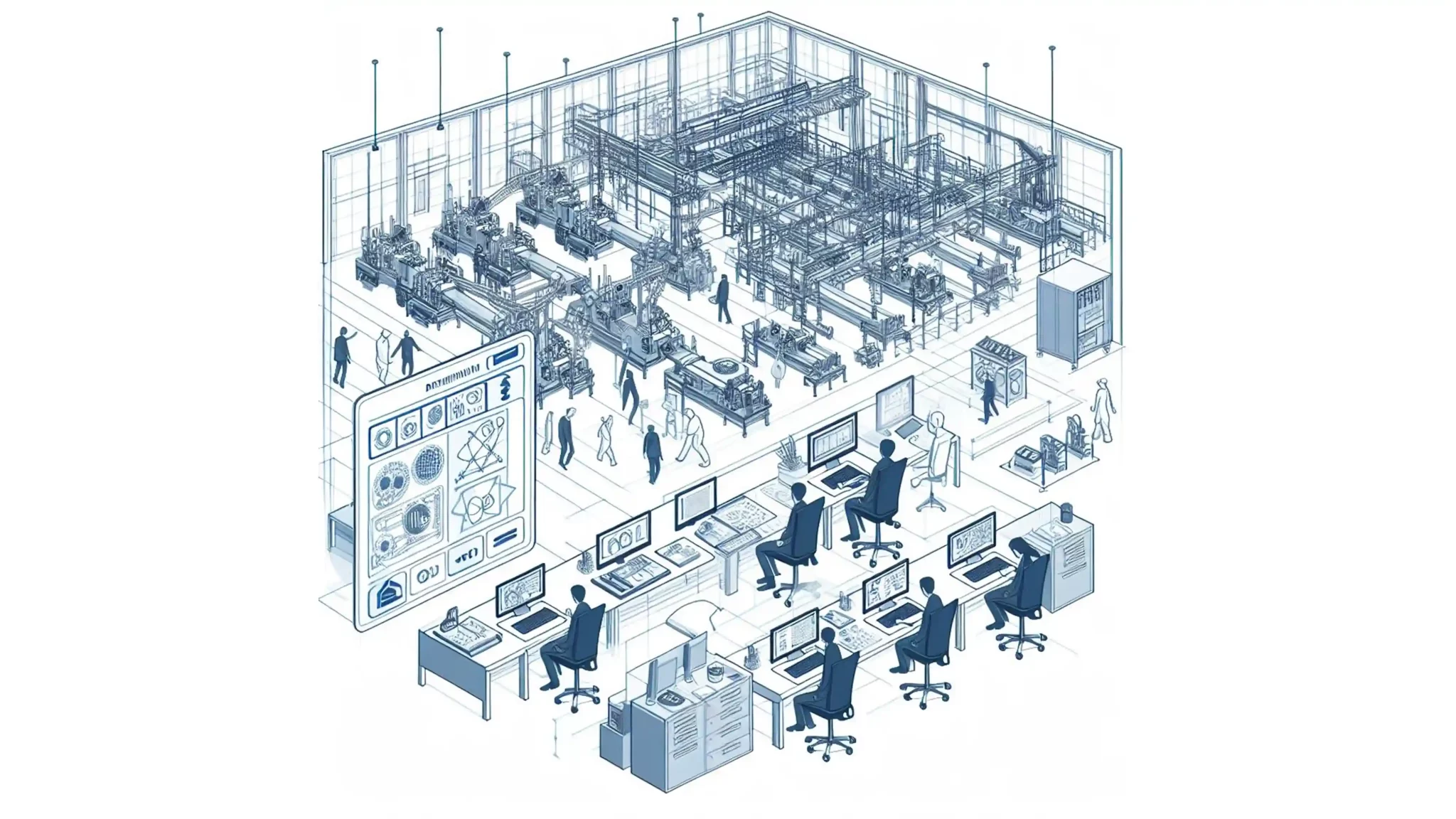

بعد از تعیین ماشینآلات خط تولید، تجهیزات جانبی و تاسیسات مکانیکی و برقی کارخانه و تشکیلات سازمانی، مدیر پروژه باید با در نظر گرفتن جزئیات مورد نیاز و ضوابط مربوطه از جانب نهادهای مختلف، اقدام به طراحی اولیه ساختمان کارخانه کند. در این طراحی، مکانگذاری دقیق ماشینآلات، تجهیزات و تاسیسات مشخص شده و ابعاد مورد نیاز برای فضای استقرار آنها در نظر گرفته میشود. تعیین این مکانگذاری را طراحی جانمایی کارخانه مینامند. جانمایی خطوط تولید در کارخانه صنعتی از اهمیت بسیاری برخوردار است، چرا که روی ایمنی و کارایی تولید تاثیر مستقیم میگذارد. جانمایی کارخانه شامل تعیین آرایش فضایی تجهیزات و اتصالات، روی یک سایت مشخص است. در نظر گرفتن ملاحظات ایمنی و اقتصادی و فضایی برای گسترش تجهیزات و دسترسی آسان به آنها در آینده، در طراحی جانمایی کارخانه، از اهمیت ویژهای برخوردار است.

تعریف جانمایی از زبان مور

طبق تعریف مور (Moor)، طراحی جانمایی کارخانه نقشهای بهینه از ترکیب و شکلگیری امکانات شامل پرسنل، تجهیزات و دستگاههای تولیدی، انبارها، تجهیزات حمل و نقل، جابجایی مواد و همه امکانات و خدمات است.

چرا باید جانمایی یا طراحی چیدمان انجام دهیم؟

در سادهترین حالت باید بگوییم که این کار مانند چیدن و مرتب کردن اسباب و وسایل خانه به روشی بهینه است. هنگام چیدمان اسباب خانه، ما مسائل بسیاری را در نظر میگیریم. مهمترین مسئله در هنگام این کار جلب رضایت و راحتیمان است. این موضوع برای جانمایی تجهیزات و خطوط تولید در سوله و کارخانه نیز صادق است. راه اندازی کارخانه و تجهیز خط تولید در کارخانهها باید طبق اصول جانمایی کارخانه انجام شوند تا هم رضایت کارکنان را در پی داشته باشد و هم ایمنی و کارایی را افزایش دهد. جانمایی مناسب باعث میشود که نیاز به تجهیزات و فضای کمتری باشد، مواد بهصورت سریعتر و ارزانتر جابهجا شوند، بهرهوری افزایش یابد و هزینهها کاهش یابد. همچنین، کارگران مسافتهای کوتاهتری طی کنند، انرژی کمتری مصرف کنند، امنیت بیشتری داشته باشند و بهرهوریشان افزایش یابد. بسیاری از کارخانجات به تدریج تصمیم به افزایش ظرفیت تولید میگیرند که نیازمند فضای کافی هستند. کارخانههایی که به خوبی طراحی شدهاند، کمتر با چالش کمبود فضا مواجه میشوند.

ساختار جانمایی کارخانه

مسئله طراحی نقشه جانمایی تجهیزات صنعتی به عنوان یک مسئله بدون ساختار یا بدساختار شناخته شده است. این مسائل، به راحتی با مدلهای ریاضی فرموله نمیشوند و علیرغم توانایی تکنیکهای کمی که توسط رایانهها اجرا میشوند، هنوز نیازمند تفکر انسانی، دانش تجربی و قضاوت ذهنی هستند. پس برای حل آن باید از فرایندهای عمومی حل مسئله استفاده کنیم. با این حال، با وجود مشکلات و موانع در این زمینه، میتوان با توجه به مقالات فراوانی که در این زمینه منتشر شده است، به ویژگیهای مهم این مسائل اشاره کرد.

بهطور کلی، مسائل جانمایی کارخانه وابسته به سه عامل کلی هستند:

- شرایط کارخانه (کارگاه): این شامل شرایط سیستمهای تولید، شکل تجهیزات، سیستم جابجایی مواد و تکامل و تغییر شکل جانماییها میشود.

- نحوه نمایش مسائل: این شامل فرمولبندی مسائل، اهداف و محدودیتها است.

- روش و رویکرد مورد استفاده برای حل مسائل (روشهای تصمیمگیری).

به منظور جانمایی بهینه ماشینآلات، نیاز به تحلیل دقیق هدف عملیات، مراحل کار، گردش عملیات و اطلاعات، تسهیلات و محل مورد استفاده و همچنین برنامههای بلندمدت داریم. همچنین، لازم است که کارخانهها و سولهها در فواصل زمانی معین بررسی و در صورت نیاز جانمایی تجهیزات و خطوط تولید در سوله و کارخانه، تجدید نظر و اصلاح شوند. این اقدامات میتواند اجرای برنامههای جدید کارخانه و برنامههای توسعه فنی را فراهم کند.

نمونه پروژه های طراحی کارخانه و طراحی جانمایی آن توسط شرکت آرین مهدکاوش

مراحل طراحی جانمایی کارخانهها

ساختار کلی جانمایی احداث کارخانه بهصورت زیر است:

فاز اول: تعیین مکان واحد صنعتی

در ابتدا، پیش از طراحی دیاگرام فضایی کارخانه، مکانهای مناسب برای استقرار کارخانه یا شعبههای مختلف آن را پیشنهاد میدهیم و سپس این گزینهها را ارزیابی کرده و بهترین مکان را انتخاب میکنیم. با این حال، معمولاً بهتر است طرحریزی را از فاز اول آغاز نکنیم و اطلاعات مورد نیاز برای انتخاب مکان را در فاز دوم جمعآوری کنیم. اطلاعاتی مانند فضای مورد نیاز برای تأسیس واحد تولیدی و امکانات مورد نیاز در منطقه مورد نظر. بنابراین، بهتر است ابتدا در فاز دوم پیشروی کرده و سپس به فاز اول بپردازیم تا بتوانیم بهترین مکان برای واحد صنعتی را انتخاب کنیم.

فاز دوم: طراحی جانمایی کلی

در فاز دوم، به طور کلی المانهای واحد صنعتی را در نظر میگیریم و جزئیات را نادیده میگیریم، مانند ساختمانها و سولهها که جزو المانهای بزرگ و اساسی هستند. سپس موقعیت مکانی این ساختمانها را تعیین میکنیم. همچنین، هر ساختمان و سوله شامل چند دپارتمان و اتاق مختلف است که نیاز به طراحی نقشه جانمایی دارند. این موارد به عنوان «طرحریزی کلی» شناخته میشوند.

فاز سوم: تعیین جزئیات جانمایی

پس از تعیین جانمایی کلی، به فاز سوم یعنی «طرحریزی جزئیات» میرسیم، که در آن به جزئیات دقیقتری از هر ساختمان، سوله و دپارتمان پرداخته میشود. این شامل المانهای کوچکتری مانند ماشینآلات، ایستگاههای کاری، ابزارآلات، راهروها، اتاقکها و انبارهای کوچک میشود که باید چیدمان دقیق آنها را مشخص کنیم. این فاز را «طرحریزی جزئیات» نامیدهایم.

فاز چهارم: راهاندازی

در مرحله آخر و نهایی هم به سراغ اجرای نقشه جانمایی کارخانه میرویم. کارشناسان و مهندسان زبده و باتجربه آرین مهد کاوش برای انجام صفر تا صد اجرای جانمایی کارخانه و ساخن و راه اندازی واحد صنعتی شما و تجهیز خط تولید آن در کنار شما هستند.

عوامل موثر در طراحی نقشه جانمایی کارخانه

نقشه جانمایی کارخانه براساس عوامل مختلفی طراحی و اجرا میشود. تیم طراحی و اجرا، هنگام طراحی نقشه جانمایی تجهیزات صنعتی باید تمام این عوامل را در نظر بگیرد و طراحی را همسو با آنها انجام دهد.

خط مشیهای مدیریت

منظور از خط مشی مدیریت سیاستهایی است که دیاگرام فضایی کارخانه را مشخص میکنند. طراح باید جانمایی خطوط تولید در کارخانه صنعتی، جانمایی تجهیزات و خطوط تولید در سوله و به طور کلی، نقشه جانمایی کارخانه را براساس همین سیاستها و خط مشی مدیریت طراحی کند. ما در آرین مهدکاوش در ابتدای هر پروژه با برگزاری جلسات مشاوره ابتدایی با کارفرمای محترم تمامی اطلاعات لازم درباره اینکه چه مدل طراحی ای را در گام اول برای تجهیز کارخانه خود مناسب می بینند را مورد بررسی قرار می دهیم. اطلاعات کارفرمای محترم به عنوان مبنایی برای طراحی هرچه بهتر و بهینه تر جانمایی کارخانه قرار میگیرد.

محل و موقعیت

موقعیت کلی و مکان یک کارخانه نیز در روشهای استقرار ماشینآلات و یا به عبارت دیگر، در طراحی دیاگرام کارخانه صنعتی تأثیرگذار است. موقعیت کارخانه از نظر اندازه، شکل، موقعیت جغرافیایی، نوع ساختمان و ترتیب کلی استقرار و مکان آن برای دریافت، حمل و نقل مواد، جریان تولید داخلی و خارجی کارخانه روی نحوه جانمایی احداث کارخانه و تجهیزات آن تأثیرگذار است.

فرآیند ساخت

عامل دیگری که روی طراحی نقشه جانمایی تجهیزات صنعتی و بهطور کلی روی طراحی جانمایی کارخانه موثر است، فرایند ساختی است که در کارخانه برای تولید محصول به کار میرود.

همانطور که ذکر شد، جانمایی کارخانجات و واحدهای صنعتی نیازمند تخصص و تبحر لازم باشد تا بتواند در هزینه ها صرفه جویی نماید و منجر به افزایش بهره وری و تولید گردد. از این رو جهت طراحی جانمایی یک واحد صنعتی بزرگ باید از شرکتهای معتبر و با سابقه در این حوزه مشاوره گرفت. اگر شما نیز در این زمینه نیازمند مشاورههای تخصصی هستید، میتوانید با متخصصان ما در شرکت آرین مهدکاوش که به صورت تخصصی در زمینه طراحی ساختمان های صنعتی و کارخانه های مدرن فعالیت می نماید در تماس باشید. شما می توانید از آرین مهدکاوش به عنوان مجری تخصصی ساخت و اجرای کارخانه خود نیز کمک بگیرید. تیم ما علاوه بر انجام خدمات ساخت و اجرا، کلیه مصالح مورد نیاز جهت اجرای پروژه شما را با حذف واسطه ها و با تضمین کیفیت و قیمت به صورت مستقیم از کارخانه تامین می نماید.

جهت دریافت مشاوره تخصصی طراحی جانمایی کارخانه با ما تماس بگیرید.

02126424436

انواع جانمایی کارخانه

تعیین جانمایی و طراحی داخلی کارخانه تصمیمگیری بسیار مهمی است. این جانمایی باید با دقت و جزئیات طراحی شود، زیرا حتی تغییرات کوچک در زمان عملیات میتواند منجر به مشکلاتی مانند توقف تولید، انعطاف ناپذیری، حجم زیاد کار و هزینههای بالا شود. انتخاب نوع جانمایی بیشتر به حجم و تنوع محصولات بستگی دارد. یک کارخانه ممکن است محصولات سفارشی متنوع را در حجمهای کوچک تولید کند (عملیات jobbing)، یا جریان پیوستهای از محصولات یکسان را در حجم زیاد تولید نماید (عملیات دستهای یا batch) و یا حتی دستههایی با اندازههای مختلف از محصولات مختلف را تولید کند (عملیات پیوسته یا continuous). انتخاب نوع طراحی جانمایی کارخانه به این حجم و تنوع محصولات بستگی دارد.

انواع طراحی جانمایی کلی (فاز دوم)

وقتی نوع عملیات مشخص شد (کار، دستهای یا پیوسته)، وقت آن است که نوع طرحبندی اصلی نقشه جانمایی کارخانه را مشخص کنیم. بهطور کلی، سه نوع طرحبندی اصلی برای طراحی نقشه جانمایی تجهیزات صنعتی داریم:

- جانمایی فرآیند

- جانمایی سلولی

- طرح بندی محصول

جانمایی فرایند

در مدل جانمایی فرآیند، فرآیندهای مشابه تولید (مانند برش، حفاری، سیمکشی و غیره) در دیاگرام کارخانه صنعتی کنار یکدیگر قرار میگیرند تا به بهبود بهرهوری کمک کنند. محصولات مختلف ممکن است نیازهای متفاوتی در فرآیندها داشته باشند، بنابراین الگوهای جریان مواد ممکن است پیچیده باشد.

به عنوان مثال، در یک واحد ماشین کاری قطعات موتور هواپیما، برخی فرآیندها نیاز به پشتیبانی تخصصی مانند عملیات حرارتی (استخراج دود) دارند، در حالی که سایر فرآیندها نیاز به پشتیبانی فنی از طرف اپراتور ماشین دارند (مانند مراکز ماشینکاری). بنابراین، نقشه جانمایی کارخانه و تجهیزات آن شامل عملیات حرارتی در یک مکان و مراکز ماشینکاری در یک مکان دیگر است که هر کدام مسیر فرآیندی و محصول متفاوتی را دنبال میکنند.

جانمایی سلولی

در مدل جانمایی سلولی، مواد و اطلاعات وارد شده به عملیات از پیش انتخاب میشوند تا به بخشی از عملیات (یا سلول) منتقل شوند که در آن تمام ماشینهای پردازش قرار دارند. پس از پردازش در سلول، محصولات نیمه تمام ممکن است به سلول دیگری منتقل شوند. در واقع، جانمایی سلولی به پیچیدگی جریان که مشخصه جانمایی فرآیند است، نظم میبخشد. به عنوان مثال، میتوان به تولید تخصصی قطعات کامپیوتری اشاره کرد. پردازش و مونتاژ انواع قطعات کامپیوتر برای یک مشتری خاص ممکن است برای تولید به سلولی اختصاصی نیاز داشته باشد. از همین رو، دیاگرام فضایی کارخانه باید براساس همین اصول انجام شود.

جانمایی محصول

جانمایی براساس محصول شامل جانمایی ماشینآلات و تجهیزات به گونهای است که هر محصول یک مسیر از پیش تعیین شده را از طریق یک سری فرآیندها دنبال کند. در این نوع از جانمایی، محصولات در امتداد خطی از فرآیندها جریان دارند که نظارت و کنترل آن نسبتاً آسان است. یک مثال این موضوع مونتاژ خودرو است، که تمام تجهیزات براساس محصول جانمایی میشوند. پس از تصمیم گیری درباره نوع جانمایی کلی یا اصلی وارد فاز سوم میشویم. همانطور که پیش از این هم گفتیم، این مرحله شامل تصمیم گیری درباره طراحی دقیق جانمایی برای تعیین مکان دقیق کلیه تأسیسات، تجهیزات و کارکنان واحدهای کاری عملیاتی، اختصاص فضا به هر واحد کاری و تعیین وظایفی که توسط هر واحد کاری انجام خواهد شد، میشود.

طراحی نقشه جانمایی کارخانه

برای جمع آوری جامع تمام پیچیدگیهای عملیات، لازم است هر یک از فرآیندهای مرتبط را با استفاده از طراحی نقشه جانمایی کارخانه مدلسازی کنیم. نقشه جانمایی شامل موارد زیر است:

- طراحی نقشه جانمایی روابط معماری فضاها

- نقشه طرح بلوک

- جایگاه دقیق تجهیزات

طراحی نقشه جانمایی روابط معماری فضاها

برای بهینهسازی جانمایی، لازم است که روابط بین فضاهای مختلف در داخل کارخانه را درک کنیم. برای طراحی نقشه جانمایی روابط معماری فضاها، ابتدا مراکز کاری مختلف را از نقشه جانمایی مشخص میکنیم. سپس با توجه به درگیری و نزدیکی واحدها در مجاورت هم، طراحی نقشه جانمایی روابط انجام میشود. برای جانمایی واحدها، معیارهایی نظیر الزامات نظارتی مشترک، پرسنل یا تجهیزات مشترک، سهولت خدمات، الزامات ارتباطی مشترک و یا وجود آلایندههای مشابه را در نظر میگیرند.

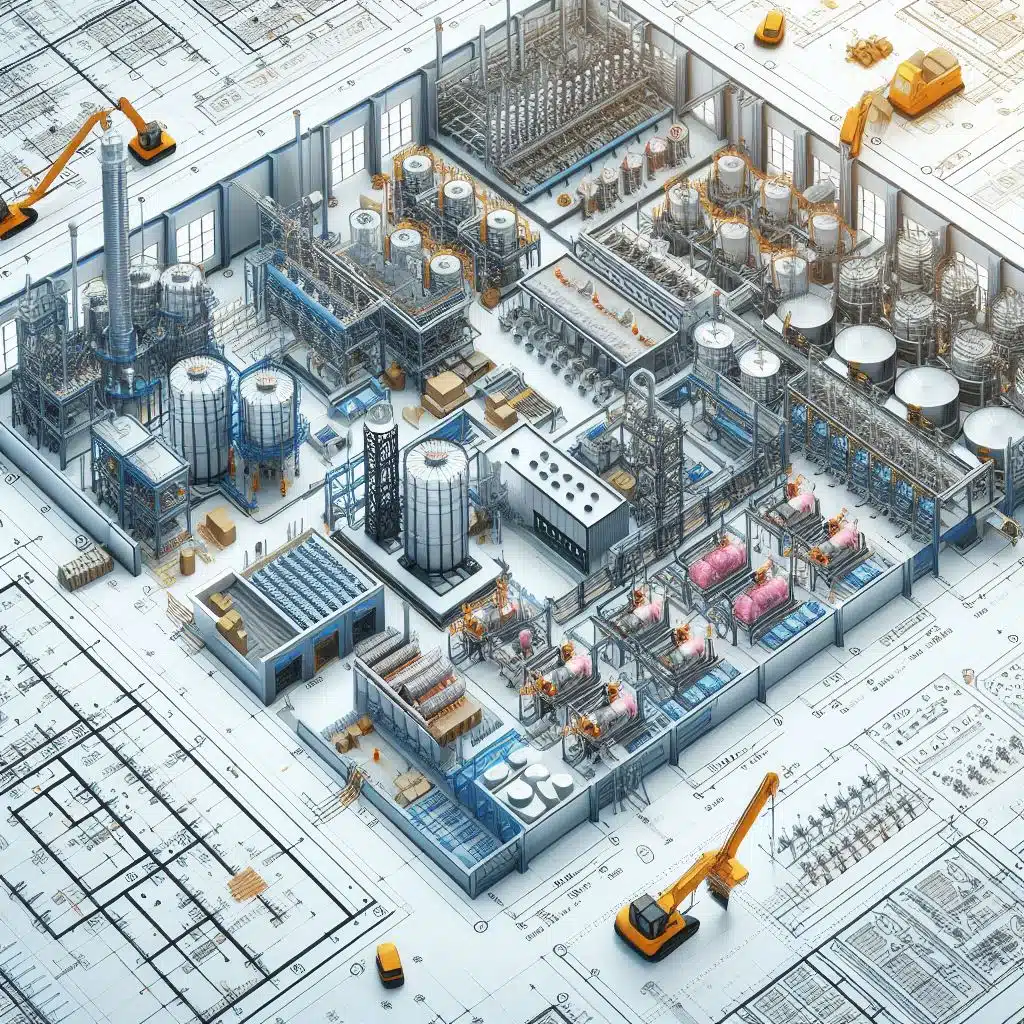

نقشه طرح بلوک

گام بعدی در طراحی جانمایی کارخانه، تخصیص مناطق به واحدهای شغلی موجود براساس نیازهای مورد انتظار است. سپس تمام این موارد را روی یک نقشه طرح بلوک یا Block Layout قرار میدهند. نقشه طرح بلوک یک طرح مفهومی است که موقعیت واحدهای مختلف یک مجموعه صنعتی را نمایش میدهد. این طرح، فضای کافی را برای هر واحد کاری اختصاص میدهد، بهطوریکه اپراتور میتواند برای مکانیابی آنها و بهینهسازی جریان مواد و رفع سایر محدودیتهایی که در نقشه رابطه ثبت شدهاند، از آن استفاده کند.

جایگاه دقیق تجهیزات

این مرحله هم همانطور که از اسمش پیداست به طراحی نقشه جانمایی تجهیزات صنعتی اختصاص دارد. در این بخش مکان تجهیزات در خط تولید کارخانه و بخش های دیگر مانند انبار ها کاملا مشخص می شوند. مبنای طراحی این بخش بهره وری هرچه بیشتر و صرفه جویی در رفت و آمدها و هزینه های حمل و نقل می باشد. اگر جایگاه تجهیزات به طور دقیق مشخص شوند و بر اساس اصول جانمایی کارخانه ها طراحی گردند، در عین اینکه نیروی کار دچار خشتگی و فرسایش کمتری می شوند، در هزینه ها صرفه جویی می شود و بازدهی افزایش می یابد.

خدمات آرین مهدکاوش در زمینه طراحی جانمایی کارخانه

شرکت آرین مهدکاوش با تیم متخصص و باتجربه خود اماده است تا خدمات زیر را در زمینه طراحی جانمایی احداث کارخانه ارائه دهد:

- طراحی نقشه جانمایی کارخانه

- طراحی نقشه جانمایی تجهیزات صنعتی

- جانمایی خطوط تولید در کارخانه صنعتی

- جانمایی تجهیزات و خطوط تولید در سوله

- طراحی نقشه جانمایی روابط معماری فضاها

طراحی جانمایی کارخانه نیاز به مهارت و تجربه بالایی دارد. برای انجام صحیح این کار و براساس اصول جانمایی کارخانه، پروژه خود را به دستان ماهر کارشناسان آرین مهدکاوش بسپارید. شما می توانید از طریق فرم درخواست تماس اطلاعات مختصری از پروژه خود را در اختیار کارشناسان ما قرار دهید تا پس از بررسی آن در اسرع وقت جهت ارائه مشاوره و توضیح فرآیند طراحی با شما تماس بگیریم.

جمعبندی

طراحی جانمایی کارخانه فرایندی بدساختار محسوب میشود که انجام آن نیاز به پیروی از اصولی کلی دارد و تنها از عهده افراد باتجربه و ماهر برمیآید. همکاران ما در آرین مهد کاوش آمادگی خود جهت انجام صفر تا صد طراحی و اجرای جانمایی کارخانه و سولههای شما عزیزان را اعلام میدارند. کار خود را به دستانی ماهر و معتمد بسپارید.

بدون دیدگاه